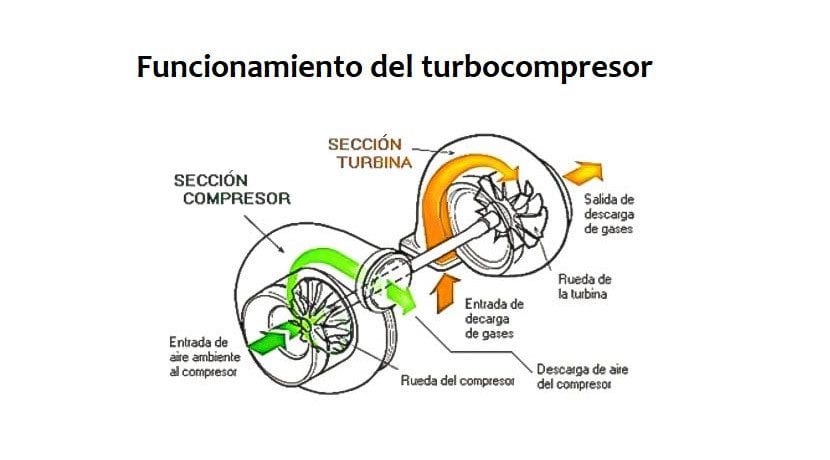

Un “turbo” o turbocompresor es un sistema de sobrealimentación que aprovecha la fuerza con la que salen los gases de escape del motor para impulsar una turbina colocada en la salida del múltiple de escape. Dicha turbina se une mediante un eje a un compresor que, gracias al movimiento giratorio que le transmite la turbina a través del eje común, eleva la presión del aire que entra a través del filtro y consigue que aumente la potencia del motor.

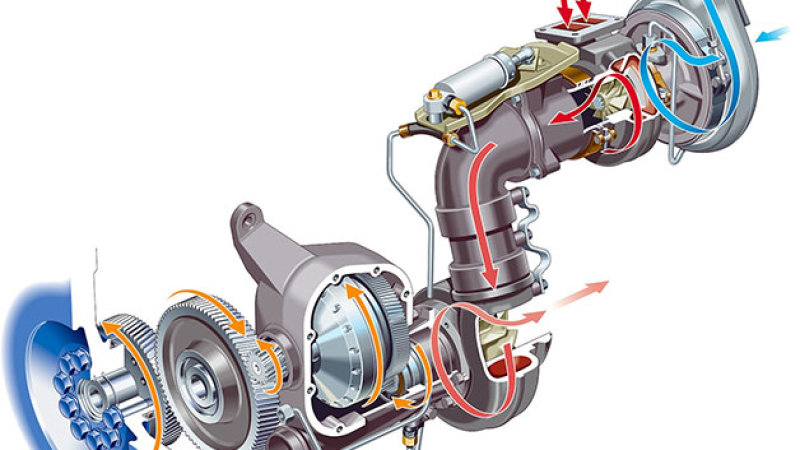

El turbo, impulsado por los gases de escape, alcanza altas velocidades (por encima de las 100.000 rpm) y es sometido a temperaturas muy elevadas (alrededor de 750ºC). Para su correcta refrigeración, es muy importante mantener siempre en perfecto estado el sistema de engrase de los cojinetes donde se apoya el eje común de las aletas de la turbina y el compresor.

Partes básicas del turbocompresor

Turbina

Éste es el elemento clave para aprovechar el movimiento de los gases de escape. Los gases de escape hacen girar la turbina para que el turbo acelere el aire que entra en los cilindros. La turbina puede ser de dos tipos: de álabes fijos o de álabes variables. Estos últimos pueden inclinar más o menos sus aspas, para conseguir varios efectos como el de mejorar el llenado a bajas revoluciones o incrementar el caudal en altas revoluciones.

Eje coaxial

La turbina que gira se conecta al compresor mediante un eje coaxial que transmite su movimiento. Es una pieza que debe estar muy bien lubricada porque si no, se desgastaría muy pronto debido a las altas velocidades a las que funciona el turbo. Por eso, es importante elegir bien el tipo de aceite de nuestro motor. Si no es suficientemente fluido, no cubrirá todas las partes que necesitan lubricación.

Compresor

El movimiento de la turbina es transmitido a la rueda del compresor mediante el eje. El giro de esta rueda empuja el aire como un ventilador hacia dentro del compresor. Una vez allí el aire se acelerará debido a que el conducto se va estrechando poco a poco. Por eso el compresor tiene esa peculiar forma de caracol. Una vez acelerado, el aire pasa al colector de admisión, por donde es conducido a los cilindros.

Válvula de descarga

Una de las piezas más importantes de este sistema de turbocompresión, es sin duda, su válvula de descarga. Esta válvula evita que la presión excesiva de los gases pueda repercutir dañando gravemente el motor. Para ello, regula la cantidad de gases que se desprenden del propio escape del turbo hacia el escape del vehículo mediante su apertura.

Válvula de alivio

En segundo lugar, aparece también en escena la llamada válvula de alivio, que es la encargada de evitar que la presión provocada por la fuerte inercia del turbo sature los conductos, lo que repercutiría en una fuerte desaceleración de la turbina. En otras palabras, y para que resulte quizás algo más sencillo, el trabajo de esta válvula permite que la vida útil de la turbina que involucra el turbocompresor, se prolongue en el tiempo.

Intercooler o intercambiador de calor

Cuando el aire se comprime se calienta, con lo cual ocupa más volumen para la misma cantidad de oxígeno, por eso muchas veces es necesario enfriarlo mediante un intercooler o intercambiador de calor. Puede hacerlo mediante aire, mediante agua o mediante un gas. De este modo, como nos permite meter más oxígeno en el mismo espacio, el rendimiento del motor puede ser superior.

En talleres cuenca, reparamos turbos, consultanos y te damos presupuesto.

Muy genial el contenido,es claro.

El turbo compresor ha mejorado el rendimiento del motor. Con este dispositivo los vehículos que van subiendo de alturas sobre el nivel del mar a no sería un problema. A mayor altura, hay menos presencia de oxígeno. El turbo aumenta la alimentación de aire del motor