Las diferencias principales entre el motor a gasolina y el Diésel son :

- Un motor a gasolina aspira una mezcla de gas y aire, los comprime y enciende la mezcla con una chispa. Un motor diésel sólo aspira aire, lo comprime y entonces le inyecta combustible al aire comprimido. EL calor del aire comprimido enciende el combustible espontáneamente.

- Un motor diésel utiliza mucha más compresión que un motor a gasolina. Un motor a gasolina comprime a un porcentaje de 8:1 a 12:1, mientras un motor diésel comprime a un porcentaje de 14:1 hasta 25:1. La alta compresión se traduce en mejor eficiencia.

- Los motores diésel utilizan inyección de combustible directa, en la cual el combustible diésel es inyectado directamente al cilindro. Los motores a gasolina generalmente utilizan carburación en la que el aire y el combustible son mezclados un tiempo antes de que entre al cilindro, o inyección de combustible de puerto en la que el combustible es inyectado a la válvula de aspiración (fuera del cilindro).

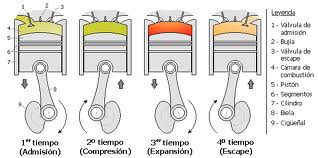

Estructura básica del motor diésel de 4 tiempos:

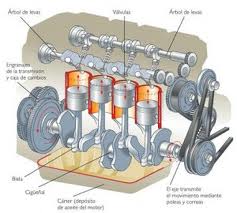

mas más importantes, responsables de unfuncionamiento sincronizado, son el de válvulas, el cigüeñal y el sistema de inyección. este caso el mecanismo de válvulas consta de un árbol de levas y válvulas. Estos están albergados en la tapa de cilindros y cerrados por la tapa de la misma en la parte superior. La tapa de cilindros contiene así mismo los inyectores y los conductos para la aspiración del aire y la expulsión de los gases de la . La bomba de inyección es autónoma y está montada en el exterior del motor. El mecanismo del cigüeñal comprende los pistones, las bielas y el propio cigüeñal. Estas piezas están situadas en el motor que está cerrado en su parte inferior por el cárter de aceite. El cárter de aceite alberga las piezas del sistema de lubricación.

mas más importantes, responsables de unfuncionamiento sincronizado, son el de válvulas, el cigüeñal y el sistema de inyección. este caso el mecanismo de válvulas consta de un árbol de levas y válvulas. Estos están albergados en la tapa de cilindros y cerrados por la tapa de la misma en la parte superior. La tapa de cilindros contiene así mismo los inyectores y los conductos para la aspiración del aire y la expulsión de los gases de la . La bomba de inyección es autónoma y está montada en el exterior del motor. El mecanismo del cigüeñal comprende los pistones, las bielas y el propio cigüeñal. Estas piezas están situadas en el motor que está cerrado en su parte inferior por el cárter de aceite. El cárter de aceite alberga las piezas del sistema de lubricación.

1.Tapa de cilindros

La tapa de cilindros, se asienta en la parte superior del motor. Forma parte del espacio de compresión y alberga el inyector y, dependiendo del método de inyección, la cámara de precombustión o de turbulencia y cuando es necesario la bujía de incandescencia . La tapa de cilindros incorpora asimismo las lumbreras de admisión y escape, las válvulas y las piezas del mecanismo de válvulas. La tapa de cilindros está sometida a considerables cargas térmicas debido a los gases de combustión. Está fa-bricada de fundición gris o de una aleación de metal ligero capaz de disipar calor con rapidez. En los motores Diésel la tapa de cilindros está expuesta a altas presiones y a fluctuaciones de temperatura. Por esta razón se montan pernos y juntas de culatas de dimensiones especiales.

2. Mecanismos de válvulas

2. Mecanismos de válvulas

Dependiendo del tipo del motor, normalmente se utilizan diferentes tipos de mecanismos de accionamiento de válvulas,: balancines o accionamiento directo. La versión con balancines y empujadores es normal en motores con árbol de levas en el motor. La gran cantidad de piezas móviles hace inadecuada esta versión para regímenes de motor altos. Un árbol de levas en la tapa de cilindros con accionamiento directo posee menos piezas móviles y es por ello más resistente a regímenes de motor altos. Además, este tipo de construcción ocupa poco espacio.

3. Cilindros

El cilindro forma la cámara de combustión juntamente con el espacio de compresión en la culata y la cabeza del pistón. La función del cilindro es guiar al pistón y disipar el calor excedente originado en la combustión. Se utilizan cilindros de diferentes tipos de construcción. Existen, bloques monocilindro(1) y bloques de varios cilindros (2). Se distingue, además, entre cilindros refrigerados por aire y cilindros refrigerados por agua. En el sector de fabricación de automóviles se prefiere casi sin excepción la refrigeración por agua. El motor se fabrica mediante un procedimiento de colado de fundición gris o de aleaciones ligeras. La superficie de deslizamiento para los pistones, es decir, el diámetro interior del cilindro, puede ser mecanizado directamente en el material del motor. Otra posibilidad es encajar camisas en los cilindros. Se establece una diferencia entre cilindros de camisa húmeda y de camisa seca. En el motor de aleación ligera se montan siempre camisas, ya que las aleaciones ligeras no poseen suficiente dureza.

4. Pistones

Es un embolo cilíndrico que sube y baja deslizándose por el interior de un cilindro del motor.

Son generalmente de aluminio, cada uno tiene por lo general de dos a cuatro segmentos.

El segmento superior es el de compresión, diseñado para evitar fugas de gases.

El segmento inferior es el de engrase y esta diseñado para limpiar las paredes del cilindro de aceite cuando el pistón realiza su carrera descendente.

Cualquier otro segmento puede ser de compresión o de engrase, dependiendo del diseño del fabricante.

Llevan en su centro un bulón que sirve de unión entre el pistón y la biela.

5. Turbocompresor accionado por los gases de escape

Los turbocompresores accionados por los gases de escape utilizan la energía del flujo de los gases de escape. Los gases de escape que salen del cilindro accionan una turbina que está conectada mediante un eje a la rueda del compresor. Esta está ubicada en el colector de admisión. La eficiencia del turbocompresor depende directamente del régimen del motor. A bajas vueltas la producción de gases de escape y, por lo tanto, la velocidad de giro de la turbina de compresión y la presión del aire de admisión es baja. Si la presión de estos aumenta demasiado a medida que se incrementa el régimen del motor, se evita que la presión continúe aumentando mediante una válvula de corte.

El flujo de gases con esta válvula se divide y el excedente se conduce hasta la salida del compresor evitando su flujo por la turbina.

Los motores Diésel de aspiración atmosférica funcionan con un nivel de alimentación del cilindro del orden de un 60%, mientras que los asistidos por un turbocompresor llegan a un 90%. Este aumento de la alimentación del cilindro permite inyectar una cantidad mayor de combustible y aumentar así la potencia por litro. Los motores Diésel con turbocompresor tienen, además, un control, en función de la sobrepresión generada, de la cantidad de combustible inyectado y del avance de inyección.

Cuando el aire es comprimido en el turbocompresor aumenta, además de su presión, la temperatura del mismo. Como esto le hace perder densidad, lo que obligaría si fuera usado en estas condiciones a inyectar menos combustible y generar menos potencia, se emplea un intercambiador de calor para bajar su temperatura y emplearlo con mayor densidad.

6. Bomba de vacío

Como el motor Diésel es básicamente incapaz de producir un vacío suficiente, precisa de una bomba de vacío adicional. Esta crea la depresión adecuada para el funcionamiento del servofreno y los actuadores controlados por vacío ej: válvula EGR. Dependiendo del motor puede estar montada en la tapa de cilindros o en el motor, siendo accionada por una por una leva o por engranajes.

7. Bujías de incandescencia

La asistencia para el arranque en frío que se emplea con más frecuencia en los motores con cámara de precombustión y cámara de turbulencia es el precalentamiento por medio de bujías de incandescencia. En este caso, las bujías de incandescencia se proyectan en la cámara de pre-combustión o cámara de turbulencia, calientan el aire de admisión y hacen que el combustible inyectado se vaporice e inflame. Las características de calentamiento se mejoran también mediante los sistemas de postcalentamiento que funcionan de acuerdo con la temperatura.

En ellos la bujía de incandescencia calienta la cámara de combustión de acuerdo con la temperatura del motor. La duración del calentamiento es variable y se indica cuándo está listo el motor para arrancar mediante un testigo en el cuadro de instrumentos. Para garantizar una marcha satisfactoria del motor en frío, el calentamiento continúa una vez arrancado el motor.

La bujía de incandescencia, consta de un tubo que se calienta internamente en la punta mediante una espiral de calentamiento. Antes de la espiral de calentamiento hay otra de control que aumenta su resistencia eléctrica a medida que se calienta. Por lo tanto cuando se conecta fluye una corriente alta que luego desciende a medida que aumenta la temperatura, manteniendo así uniformemente unos 1000°C. La espiral de control está fabricada de una aleación especial. Cuando se montan bujías de incandescencia, es imprescindible apretarlas al par especificado ya que de otra forma se reduce la holgura anular entre el tubo calentador y la rosca. Los sistemas de precalentamiento modernos están diseñados de forma que las bujías alcancen su temperatura de servicio tras 5 segundos aproximadamente, dependiendo de la temperatura ambiente.

muy buena informacion me fue muy util para llevar a cabo mi exposicion de termodinamica .

Necesitó por FA,que esta información me permitan estudiarla y no borrarla Q, bueno fuera

Muy interesante lo que dices en el artículo!. Muchas gracias por compartir! Besos..

Menos mal que he dado por fin con este tema, No sabes el tiempo que llevaba buscando. Gracias!!! Besos.

Muy buena informasion felicitasiones

EXCELENTE EXPOSICION.

Buenos días estoy estudiando mecánica Diésel y me colocaron un trabajo con las siguientes preguntas: *1:Conocimientos básicos del sistema del vehículo motor (NKR). *2:Funciones principales de los sistemas. *3:Complementos mecánicos de los sistemas. *4: Falla significativas de los sistemas. POR FAVOR AYÚDEME SE LO AGRADEZCO DE CORAZÓN.

no sabemos bien a que sistemas se refiere. y que es el vehículo motor NKR

GRAN INFORMACION MUXAS GRACIAS AMIGO O AMIGA NOSE LO QUE ERES!